(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

Prima di programmare la prossima riunione, provate a farvi due semplici domande: "E' davvero necessaria?" e ancora: "L'ho organizzata bene?"

Per rispondere alle domande, utilizzate i 5 indicatori seguenti.

1) Avete formulato chiaramente lo scopo della riunione e l'avete riassunto in una o due frasi?

Perché occorre fare questa riunione proprio ora? Se non possiamo definire lo scopo dell'incontro, allora questo diventa inutile e rischia di trasformarsi solo in una perdita di tempo per tutti i partecipanti.

2) Avete deciso l'ordine del giorno della riunione ed elencato gli argomenti da discutere con, a fianco, le persone incaricate di esporli?

Se chi organizza la riunione non è in grado di focalzzarsi sul percorso da seguire, come si può pretendere che lo facciano i partecipanti all'incontro?

Avere dei punti chiari da seguire aiuta lo svolgimento del processo di riunione oltre che ad iniziare e a finire l'incontro in orario.

3) Avete riflettuto su chi invitare alla riunione? E' davvero richiesta la presenza delle persone che volete convocare?

Perché convocare una riunione se non serve un gruppo di lavoro per discutere un certoargomento? Se occorre solo una breve discussione con un paio di persone, organizzate un incontro informale nel vostro ufficio: sarà più snello e molto più utile allo scopo. O, addirittura, mandate un'e-mail o fate una telefonata: risparmierete tutti del tempo.

4) Coloro che parteciperanno alla riunione sono davvero le persone informate del problema e i decision-maker?

Se mancano coloro che possono prendere le decisioni, la riunione è inutile. E' inutile, infatti, discutere di un problema se coloro che sono più vicini ad un certo problema non sono disponibili.

5) Avete prenotato una sala dove fare la riunione? E' adatta allo scopo?

Potrebbe sembrare una cosa ovvia ma, spesso, chi organizza una riunione si dimentica di prenotare la sala dove farla e rischia di far perdere tempo a tutti i partecipanti mentre cerca di individuare un posto dove riunirsi.

Chiedetevi sempre, dunque, se vi siete ricordati di prenotare la sala e se questa contiene tutti gli strumenti necessari per condurre la riunione (ad esempio un proiettore che si possa collegare ad un computer o altro).

In ultimo chiedetevi se è facilmente raggiungibile da parte di tutti coloro che dovranno partecipare all'incontro (se, ad esempio, dovete riunire persone che provengono da diversi stabilimenti).

martedì 31 marzo 2009

Questa riunione è davvero necessaria? Ed è stata organizzata bene?

lunedì 30 marzo 2009

Scopo di un progetto, scopo di un prodotto

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

Lo scopo di un progetto

Tradizionalmente, i project manager focalizzano la loro attenzione e il loro lavoro sull'insieme di ciò che andrà fatto per consegnare al cliente un prodotto (o una soluzione) che funzioni.

Si può utilizzare la definizione "scopo del lavoro" per capire ciò di cui stiamo parlando.

Lo scopo del lavoro si basa sulla definizione di ciò che il cliente si aspetta da noi e sul budget previsto per quel lavoro.

Il project management ha uno scopo che deve sempre tenere conto di tre variabili:

- ciò che bisogna fare

- i soldi che si hanno per farlo

- il tempo a disposizione

Scopo del prodotto

Lo scopo di un prodotto, invece, è arroccato attorno alla consegna di un prodotto (o di una soluzione).

Questo approccio si basa sulla definizione di ciò che un prodotto può fare in termini di funzionalità.

venerdì 27 marzo 2009

Gli sprechi: Muda, Mura e Muri

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

Spesso si fa molta confusione nel distinguere le tre tipologie di sprechi individuate dai giapponesi:

- muda

- mura

- muri

Proviamo a cercare di capire le differenze utilizzando l'esempio di un carico da sollevare con un muletto della capacità di 2.000 Kg.

Poniamo che il materiale da sollevare, in tutto, pesi 6.000 Kg.

Qual è il modo migliore per trasportarlo?

Le scelte sono:

- muda: 6 viaggi con 1.000 Kg.

- mura: 2 viaggi con 2.000 Kg. e 2 viaggi con 1.000 Kg.

- muri: 2 viaggi con 3.000 Kg.

La cosa giusta da fare, ovviamente, sarebbero 3 viaggi con 2.000 Kg., tutti gli altri sono sprechi di qualche tipo. Analizziamoli nel dettaglio.

- muda: è lo spreco all'interno di un processo ed è stato brillantemente illustrato da Taiichi Ohno che ha individuato 7 categorie di muda. Nel nostro esempio lo spreco è dovuto ai troppi trasporti (ben 6!)

- mura è la fluttuazione nella pianificazione, la variabilità nelle previsioni. Nel nostro esempio i carichi non sono bilanciati: perché trasportare prima 2.000 Kg. e poi solo 1.000?

- muri è lo spreco dovuto ad un utilizzo troppo spinto delle risorse, che si tratti di persone o di macchinari. Il nostro muletto è tarato per trasportare 2.000 Kg. e si romperà presto se lo utilizzeremo per spostarne 3.000.

E' tutto un po' più chiaro adesso?

giovedì 26 marzo 2009

Lean manufacturing e risorse umane

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

Come si possono coinvolgere attivamente le persone in un progetto di Lean manufacturing?

La questione non è affatto semplice se pensiamo che i nostri colleghi non hanno la più pallida idea di cosa sia la Produzione snella e di cosa comporti.

Quando ci troviamo davanti ad un mancanto coinvolgimento del personale in attività come questa, occorre farsi qualche domanda: perché la gente non vuole farsi coinvolgere in un lavoro impostato secondo le tecniche e gli strumenti della Produzione snella?

Prima di tutto, può sembrare sciocco, ma per far passare l'idea di ciò che vogliamo fare, ci occorre uno slogan.

In secondo luogo, iniziamo ad applicare fin da subito il concetto basilare della lean production: il genba management, l'opportunità, cioè, di avere direttamente il feedback delle persone recandosi presso le loro postazioni di lavoro e cercando di risolvere insieme i problemi, impostando tutti i miglioramenti del caso.

Questo è il messaggio che la gente deve recepire: i problemi non verranno più affrontati 6 mesi dopo la segnalazione, quando, magari, chi l'ha segnalati nemmeno più si ricorda cosa fosse successo ma subito, migliorando un pochino ogni giorno.

Un altro elemento dei sistemi "lean" che può migliorare il nostro modo di lavorare è il Teian Kaizen che fornisce ai responsabili un nuovo modo di impostare il lavoro e di valutare le performance dei loro uomini.

Iniziamo da queste semplici basi per avviare un lavoro che ci impegnerà per molto, molto tempo in futuro.

mercoledì 25 marzo 2009

Come implementare un sistema Kanban? E lean è solo per pochi?

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

La Lean manufacturing, o Produzione snella, è ben conosciuta in tutto il mondo, nelle grandi come nelle piccole aziende.

Gran parte della Lean production si basa sul concetto di Kanban.

Questo strumento, però, non può reggersi senza un'analisi approfondita dell'azienda dove vogliamo applicarlo e questo sembrerebbe mettere in crisi le piccole aziende che, proprio come le grandi, hanno capito l'utilità dell'applicazione della Produzione snella e vogliono provare ad avviarla.

Cosa fare, dunque, se mancano i fondi da dedicare ad un consulente specializzato? Ad esempio cercare di autoformarsi, frequentando corsi e leggendo libri. La Produzione snella ha il grande vantaggio di poter essere applicata per gradi e senza grandi conoscenze specialistiche alla base, almeno all'avvio del progetto (che, comunque, permette già di ottenere buoni risultati).

Chiunque è in grado di individuare gli sprechi principali, giusto? E chiunque è in grado di capire come si possono snellire alcuni flussi, vero? Ecco. Il segreto è tutto qua.

La prima cosa da fare, dunque, è quella di costituire un team di lavoro, scegliendo persone che, preferibilmente, abbiano almeno un po' di conoscenze o di interesse per la materia.

Il processo di introduzione della metodologia lean inizia con una riunione che serve per far sapere a tutti cosa si vuole fare e come si vuole procedere.

Si passerà poi ad illustrare la metodologia e a spiegare cosa possiamo "snellire" all'interno della nostra organizzazione.

I prinicpi lean possono essere applicati in qualsiasi area aziendale ma occorre fare un'analisi preventiva per capire quali siano le aree più efficienti e quelle che, al contrario, richiedono un lavoro per migliorarle.

Un metodo utilzzato nella Produzione snella, come dicevamo, è il Kanban che in lingua giapponese significa "cosa che è visibile" e che, essendo appunto ben visibile, aiuta a regolarizzare il ritmo di produzione di una linea.

Consiste, essenzialmente, in un sistema visuale (cartellino o altro) che viene posizionato in un posto ben determinato quando occorre provvedere al riapprovvigionamento di materie prime, semilavorati, prodotti finiti o altro.

Ad esempio: se in una linea produttiva occorre che nel magazzino di reparto ci siano sempre almeo 5 confezioni di un certo materiale, la persona che prenderà la quintultima posizionerà un cartellino al suo posto, in modo che un collega provveda all'approvvigionamento di nuovo materiale.

La stessa cosa vale per ciò che deve essere prodotto e che, in un sistema "lean" viene "tirato" dal cliente (si produce, cioè su richiesta).

Se in magazzino devo avere, poniamo, 10 prodotti finiti, il mio Kanban scatterà quando resteranno solo 9 prodotti da vendere in modo da segnalare che occorre avviare una nuova produzione.

In un'azienda lean ipotetica e "da manuale", ovviamente, si dovrebbe lavorare solo sul singolo prodotto richiesto in quel momento dal cliente.

Dato, però, che un'azienda non può produrre un solo pezzo, ecco che il Kanban si sotituisce all'unità, aiutando a gestire meglio i magazzini, suggerendo cosa c'è in stock e cosa va, invece, prodotto/approvvigionato.

martedì 24 marzo 2009

Un consiglio per migliorare la Qualità? Provate a camminare lentamente

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

Oggi vi illustreremo la bella teoria che Ron Pereira ha pubblicato qualche tempo fa su LSS Academy.

State provando a diventare dei leader migliori? Volete riuscire a migliorare l'impatto del vostro lavoro sull'intera organizzazione?

Se è così perché non provate a prendere in considerazione l'idea di camminare semplicemente più lentamente all'interno dell'azienda dove lavorate e a parlare di più con i vostri colleghi?

Esprimendoci con termini squisitamente "lean", potremmo citare l'abusata frase "genchi genbutsu" che significa: "vai sul posto e cerca di capire cosa sta succedendo".

In altre parole, i problemi non si affrontano stando seduti nella sala riunioni ma si risolvono andando presso le postazioni di lavoro e parlando con la gente.

Cercate, dunque, di trovare il tempo per fare dei giri quotidiani nei reparti produttivi e per fare due chiacchiere con i colleghi che avete poche occasioni di frequentare.

Mostrate di avere un'anima e un cuore e vedrete che le persone vi parleranno volentieri e vi illustreranno quello che, a loro giudizio, non funziona.

I leader migliori sono quelli che attraversano i reparti seguiti da sorrisi e cenni di saluto.

E voi? Avete mai provato a misurare quanti ne ricevete?

lunedì 23 marzo 2009

Alcuni consigli "di qualità" per tagliare sui costi

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

Proviamo ad esaminare insieme qualche semplice consiglio per tagliare un po' sui costi delle organizzazioni, sempre tenendo ben presente lo scopo finale di tutto il nostro lavoro: la soddisfazione del cliente.

- Applicate e sviluppate uno dei due pilastri della metodologia Lean di Toyota: il rispetto per le persone.

Sviluppate con i vostri collaboratori una relazione onesta, aperta, solida.

Non avete nemmeno idea di quanto questo atteggiamento possa farvi risparmiare sui costi aziendali.

- Mantenete un ambiente di lavoro pulito e ordinato per ridurre il tempo dedicato alle grandi pulizie, alla manutenzione e alla risoluzione dei problemi più comuni legati ai macchinari e agli strumenti.

- Eliminate tutte le azioni ridondanti, le attività doppie.

- Individuate tutte le soluzioni che possono servire a velocizzare un processo.

venerdì 20 marzo 2009

Qualità: lavoro di gruppo

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

Il lavoro di gruppo è uno dei tanti modi per fare bene Qualità.

Lavorare tutti insieme non è sicuramente facile e sono molti i problemi che possono nascere cercando di fare collaborare persone con idee ed esperienze spesso molto diverse.

Utilizzando una buona comunicazione e focalizzandosi su un obiettivo ben preciso, però, tutti questi ostacoli possono essere eliminati o, almeno, ridotti di molto.

Se le persone imparano a lavorare in squadra, infatti, le cose vengono fatte prima e, spesso, meglio.

Uno dei vantaggi che derivano dal lavorare in team è che si può chiedere agli altri ciò che non si è capito o di essere aiutati se si a difficoltà a fare qualcosa.

Risparmiare del tempo lavorando tutti insieme significa avere più energie da dedicare ad altre attività come, ad esempio, il miglioramento e non è sicuramente poco in un mondo frenetico come il nostro dove sembra non esserci mai il tempo per fare nulla.

giovedì 19 marzo 2009

Una riflessione: Qualità nella Sanità

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

Tutti noi abbiamo una nostra definizione di cosa sia la Qualità e queste definizioni possono essere molto diverse una dall'altra.

C'è un campo, però, dove tutte queste definizioni convergono per farci ritrovare inspiegabilmente tutti d'accordo: è qello sanitario.

Ci avete mai pensato per un attimo?

In ospedale tutto deve (o dovrebbe) essere perfetto per lasciarci appena soddisfatti: occorre prendere le giuste decisioni al momento giusto e fare le cose giuste, soddisfare i pazienti al di là delle loro aspettative e credere davvero in qualcosa che, in altri settori, appare decisamente più evanescente.

Fermiamoci a riflettere su questa piccola idea la prossima volta che avremo la tentazione di passare sopra ad una regola o ad un principio. Costruire la Qualità giorno per giorno inizia proprio dalle piccole cose.

mercoledì 18 marzo 2009

Lean Six Sigma

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

Come ci dice il nome stesso, il Lean Six Sigma è una metodologia che combina il Six Sigma e la Lean manufacturing.

La produzione snella, infatti, si focalizza sulla velocità mentre il Six Sigma si focalizza sulla qualità. Combinando le due si otterrà qualità più velocemente.

Le tipiche applicazioni del Lean Six Sigma sono:

1. identificare il processo più importante per fornire al cliente valore aggiunto

2. mappare il processo con una mappa del valore

3. identificare i colli di bottiglia e i vincoli

4. applicare i cicli DMAIC/DMAD(O)V per ridurre la varianza e standardizzare

Aziende con sistemi Six Sigma maturi, come la Textron, aggiungono alla "cassetta degli attrezzi" gli strumenti della lean production, mentre aziende forti nella produzione snella, come la Caterpillar, puntano al Sei Sigma.

martedì 17 marzo 2009

Joseph M. Juran e il suo grande contrbuto alla Qualità

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

Il dott. Joseph M. Juran diede un grande impulso al miglioramento della Qualità.

Egli, infatti, non solo creò i 4 elementi della Qualità (gestione della Qualità, pianificazione della Qualità, Controllo della Qualità e miglioramento della Qualità), ma insegnò anche come gestirli.

Fornì ai manager una spiegazione dettagliata di come controllare i diversi livelli di gestione di un'organizzazone: alto, medio e basso, delineando la metodologia da applicare e individuando gli strumento più corretti per occuparsi di Qualità ad ogni livello e secondo le 4 strade tracciate.

Insieme al dott. Deming fu tra i grandi protagonisti della rivoluzione della Qualità giapponese.

lunedì 16 marzo 2009

Kanban e sistemi "pull": un esperimento (2)

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

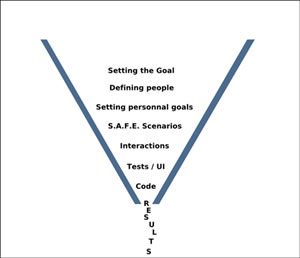

Nel post di ieri abbiamo visto che, proseguendo nell'esperimento proposto, si scendeva sempre più nello specifico e che, più aumentava il dettaglio, più attività lavorative bisognava prevedere.

Possiamo paragonare questa esperienza alla sabbia che passa dalla parte alta alla parte bassa di una clessidra: la parte più stretta, dove passano solo pochi granuli di sabbia alla volta, è la parte di scrittura e codifica dei nostri standard mentre le pareti della clessidra sono rappresentate da tempo e risorse che pongono dei limiti al vostro lavoro.

La distanza tra le pareti dell'imbuto, infine, è inversamente proporzionale alla velocità del processo.

A questo punto, però, come si può gestire il flusso di questa tipologia di sistema? Ad esempio dividendo il kanban dell'esempio fatto ieri in due parti:

- la prima parte si focalizzerà maggiormente sull'aspetto creativo di definizione del problema, della soluzione, delle persone da coinvolgere e degli obiettivi, senza un ordine preciso

- la seconda parte sarà, invece, meno creativa e più tecnica e avrà un suo ordine ben preciso e dei paletti ben fissati

venerdì 13 marzo 2009

Kanban e sistemi "pull": un esperimento

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

Oggi vogliamo raccontarvi un esperimento condotto da Jef Newsom, esperto di metodologie della Qualità, su Kanban e pull system.

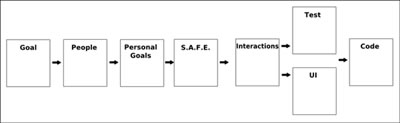

Si parte in gruppo, formando una linea e muovendosi uno ad uno verso destra riempendo lo schema così rappresentato su una lavagna.

Scopo del lavoro è quello di focalizzarsi sugli obiettivi personali dei partecipanti.

L'obiettivo finale viene dato dalla Direzione e viene riportato nella casella "goal".

Ecco una breve spiegazione del significato di ogni casella:

People:

le persone, all'interno dei sistemi, possono rivestire il ruolo di protagonisti, antagonisti (coloro che cercano di abusare del sistema), beneficiari (coloro che ricaveranno benefici dal sistema) o vittime (coloro che potrebbero essere danneggiati dal sistema).

Personal goals:

sono gli obiettivi personali di ogni partecipante. Ad esempio: per registrare un ordine occorre che un impiegato dell'Ufficio Commerciale inserisca i dati all'interno di un'apposita maschera elettronica e li salvi per riversarli nel database aziendale.

In questa sezione si mostra perchè bisogna fare una cosa, cosa occorre fare e chi lo deve fare.

S.A.F.E. scenarios:

l'acronimo S.A.F.E. sta per Success, Advance, Fail ed Error.

Ognuno di questi scenari tipici descrivere come potrebbero finire i nostri obiettivi personali all'interno del nostro esperimento Kanban.

Interactions:

per ogni scenario descritto, occorre definire una o più interazioni. Quali oggetti utilizzeremo? Quali andranno creati o distrutti? Con quali dati avremo a che fare? Quando li creeremo? Dove li salveremo? Quali relazioni dovremo considerare? Ecc. ecc.

Test/Specs o UI:

considerando le interazioni si possono scrivere test, specifiche, progetti, schemi, schizzi, ecc.

Code:

eccoci arrivati, finalmente, alla codifica. Prendete il test, la specifica o altro e redigeteli, codificandoli

Guardando la lavagna completata con le nostre note appare subito chiara una cosa: spostandoci da sinistra a destra la quantità di informazioni aumenta in maniera esponenziale.

Cntinueremo il discorso domani.

giovedì 12 marzo 2009

Applichiamo i principi della produzione snella ai processi industriali (3)

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

Ricollegandoci al discorso di ieri, la gestione dei cambiamenti di prodotto, che in certe realtà produttive può andare a coprire anche 18 ore di tempo, sono un esempio di spreco dovuto all'attesa.

I difetti sono il risultato della produzione di materiale che non si accorda alle specifiche, mentre la presenza di troppi processi indica che il materiale è iper processato rispetto a quanto sarebbe richiesto dal cliente.

Tutto questo aggiunge costi che possono essere ridotti o eliminati, utilizzando le nostre due metodologie.

Nel flusso di valore perfetto, i prodotti sono affidabili, efficienti, di buona qualità, in quantità sufficiente.

Una condizione non ottimale rispetto ad ognuna di queste caratteristiche, dunque, costituisce uno spreco.

Dato che nessun flusso di valore è perfetto, nel mondo reale ci saranno sicuramente degli sprechi che offrono lo spunto per sforzarsi di migliorare.

Mediante un diagramma di Ishikawa è possibile identificare le cause che hanno originato gli sprechi e poi applicare la metodologia migliore per eliminarli.

Se le cause che originano gli sprechi in un ambiente produttivo possono essere molto diverse tra loro, è vero, però, che alcune si ripresentano con una certa regolarità:

- condizione dei macchinari o degli strumenti (spesso non sottoposti a corretta manutenzione)

- progettazione e tecnologia degli impianti

- attrezzaggi e tempi di setup

Nel primo caso si può organizzare un evento Kaizen mirato al miglioramento della manutenzione di un certo macchinario o di una particolare attrezzatura.

Nel secondo caso ci troviamo davanti ad impianti che lavorano con una resa bassa. Occorre fare un'analisi tecnica e degli esperimenti per sapere cosa migliorare o aggiornare.

Nel terzo e ultimo caso, possiamo provare ad utilizzare tecniche come la SMED (Single Minute Exchange of Die) per ridurre i tempi di setup.

Occorre, dunque, una certa dose di cautela nell'applicare certi strumenti.

In molte aziende sembra che diventare lean sia qualcosa che si riferisce soprattutto all'applicazione di strumenti quali “un pezzo alla volta”, “mappa del valore”, “lavoro standardizzato” o “eventi kaizen”, ma spesso i risultati attesi non arrivano.

Toyota, invece, si è focalizzata sui suoi principi e non solo sugli strumenti. Nella maggioranza degli stabilimenti Toyota, non ci sono persone incaricate di ricoprire il ruolo di agenti del cambiamento o di black belt. Inoltre, la preparazione di mappe del valore è rara e vengono fatte solo per applicarle ad aree problematiche.

Negli ultimi 50 anni, “Il TPS (Sistema di Produzione Toyota) si è rivolto all'obiettivo di produrre profitti, cercando di soddifare i clienti fornendo la migliore qualità possibile al prezzo più basso possibile e nelle tempistiche minori possibile.

Tutto questo è stato fatto cercando di sviluppare, nel medesimo tempo, talenti e professionalità della forza lavoro attraverso routine giornaliere di miglioramento continuo e di problem solving.

Tutto questo viene quotidianamente mischiato con i due principi base della produzione in Toyota: il just-in-time e il jidoka. L'enfasi di Toyota sul miglioramento dei processi piuttosto che sull'implementazione di semplici strumenti, è la ragione del suo enorme successo.

Nonostante tutto quello che abbiamo detto, l'uso di strumenti quali la Lean manufacturing, il Six Sigma o la Teoria dei vincoli può essere utilissimo nei contesti giusti.

L'approccio corretto, dunque, è quello di adattare gli strumenti al processo dopo aver preso in considerazione la particolare situazione in cui ci si trova.

In altre parole, meglio seguire il suggerimento di Takashi Ohno, il fondatore della metodologia Toyota: “Chiedi dove c'è più bisogno di migliorare e inizia a lavorare da lì”.

mercoledì 11 marzo 2009

Applichiamo i principi della produzione snella ai processi industriali (2)

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

Un'organizzazione produttiva a flusso continuo è fondamentalmente diversa da una organizzata per lotti o con un flusso che si può definire come discreto.

Nel primo caso, infatti, il materiale si muove in base ad un flusso continuo, mentre nel secondo le parti avanzano per pacchetti discreti o batch.

Dato che, se parliamo di Lean manufacturing e di Six Sigma, è stato fatto moltissimo per quanto riguarda la loro applicazione nelle aziende che producono per lotti, sembrerebbe naturale prendere le cose così come stanno e trasferirle, in maniera speculare, nelle industrie di processo.

Questo modo di fare, però, è qualcosa di molto simile a quello che succederebbe se volessimo infilare dei perni a base quadrata in buchi rotondi.

L'approccio migliore, invece, sembra essere quello di adattare tecniche e principi a questo ambiente così diverso, in modo da utilizzare e sviluppare gli strumenti più adatti al miglioramento dei nostri processi produttivi.

La produzione snella identifica 7 sprechi nell'ambiente produttivo e, precisamente:

- iperproduzione: produrre troppo o troppo presto

- magazzini: produzione extra che viene immagazzinata per tamponare eventuali variazioni nella domanda

- trasporto: movimentazioni di materiali prive di valore aggiunto

- attese: aumento delle tempistiche del ciclo produttivo senza aumento corrispondente di valore

- movimenti: movimenti degli operatori che non forniscono alcun valore aggiunto

- difetti: prodotti non conformi alle specifiche dei clienti

- troppi processi: processare un materiale troppe volte o troppo a lungo rispetto a ciò che chiede il cliente

I primi 3 tipi di sprechi si riferiscono ad una mancanza di flusso omogeneo di materiale. Per la definizione stessa di industria di processo, i materiali fluiscono su base continua da un processo all'altro, senza periodi di stop o di attesa tra uno e l'altro.

Dunque, la gran parte di ciò che viene richiesto nella produzione lean avverrebbe per default. Iperproduzione, magazzini e trasporti sarebbero semplicemente dei non-problemi o dei problemi assolutamente trascurabili in questo tipo di industria.

Anche gli sprechi dovuti ai troppi movimenti richiesti agli operatori dovrebbero rappresentare un piccolo problema perché gli operatori, tendenzialmente, si trovano a monitorare macchinari automatizzati e i loro movimenti non impattano sulla capacità del macchinario di continuare a processare il materiale.

Tre tipi di sprechi, però, attese, difetti e troppi processi, esistono anche nell'industria che non lavora per lotti e sono terreno fertile per l'applicazione di metodologie quali la produzione snella e il Sei Sigma.

Li vedremo domani.

martedì 10 marzo 2009

Applichiamo i principi della produzione snella ai processi industriali

La parola “lean” ha dato l'assalto al nostro vocabolario quotidiano nello stesso modo in cui la metodologia che si cela sotto questo nome dà, normalmente, l'assalto agli sprechi che si possono rilevare in un'azienda o in un processo.

Da “lean thinking” a “impresa lean” e “lean manufacturing,” la parola ha creato, ormai, molti modi di dire di uso quotidiano. Ma cosa significa, davvero, essere “lean”?

Significa, essenzialmente, individuare e ridurre gli sprechi in modo da ridurre i costi e aumentare la competitività di un'organizzazione.

Sono due i grandi movimenti di pensiero che hanno mosso i primi passi da questi concetti e, precisamente, la Lean manufacturing e il Six Sigma nati, rispettivamente, in Toyota e in Motorola, entrambe aziende che lavorano su lotti.

E' naturale, dunque, che questi metodi siano stati applicati, per lo più, in aziende che lavorano nello stesso modo.

Ognuna di queste metodologie ha un focus centrale che diviene la base per lo sviluppo della sua struttura e dei suoi strumenti.

Per la produzione snella si tratta della fornitura di valore aggiunto al cliente, mediante l'eliminazione degli sprechi.

Per il Six Sigma si tratta, piuttosto, dell'eliminazione dei difetti cioè di quei prodotti o servizi che non sono conformi alle specifiche del cliente.

Come possiamo, dunque, applicare questi concetti alla produzione industriale di processo, diversa da quella che si basa su una produzione per batch?

Ne parleremo domani e vedremo di chiarirci tutti i dubbi.

lunedì 9 marzo 2009

Confrontiamo Lean/Six Sigma e TQM/CQI

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

In cosa differiscono metodologie come quella del Lean management e del Six Sigma da quelle del Total Quality Management (TQM) e del Miglioramento Continuo (CQI o Continuous Quality Improvement)?

Prima di tutto, iniziamo col dire che tutti questi strumenti, il Lean management, il Six Sigma, il Lean Six Sigma, il TQM, e il CQI costituiscono sistemi di base per il Problem solving.

Il Lean Six Sigma e il Lean management, in particolare, vanno basati su un sistema di gestione preesistente che aiuti a determinare quali sono i problemi più importanti sui quali intervenire.

Applicando questi sistemi avanzati e molto sofisticati anche da soli, comunque, si riesce, spesso, lo stesso ad individuare su quali progetti avviare il lavoro, almeno all'inizio.

All'avvio della metodologia, infatti, i problemi su cui lavorare appaiono quasi ovvi ma dopo averla ben avviata la cosa può diventare meno spontanea se non abbiamo le basi solide costituite da un sistema di gestione che preveda un'accurata raccolta dati e un buon monitoraggio dei processi.

Sotto molti aspetti il Lean management, il Lean Six Sigma, il TQM e il CQI sono molto simili tra loro dato che, come abbiamo già detto, sono tutti utili nel campo del problem solving.

In particolare, i principi del Lean management e del Six Sigma si applicano alla perfezione in campi come quelli della gestione dei processi della supply chain o in quello della sanità.

Gli strumenti del Six Sigma e del Lean management, infatti, vengono utilizzati soprattutto per abbattere il numero di difettosità e quello degli sprechi.

In ultimo, occorre sottolineare che quando le persone vengono coinvolte in progetti di Lean management o di Six Sigma, capiscono e accettano quasi subito ciò che bisogna fare per implementarli, al contrario di quanto succede con metodi più "sistemici".

sabato 7 marzo 2009

Il quiz sul Sistema Qualità del 7/3/2009

La risposta a questo nuovo quiz sulla Qualità la troverete lunedì 9 marzo sul forum di QualitiAmo nella sezione "Riflessioni".

Con quale nome è conosciuta la famosa teoria di W. Edwards Deming sul management?

Dai che lo sapete...al massimo fate un veloce ripassino su QualitiAmo!

venerdì 6 marzo 2009

La Qualità ci rende più forti

In passato si credeva che livelli alti di Qualità costassero decisamente di più di una Qualità povera perché, per mantenerla, bisognava alzare i prezzi del prodotto che si vendeva e, di conseguenza, si diventava meno competitivi.

Si pensava anche che bilanciare costi e Qualità fosse l'unico modo di sopravvivere sul mercato.

La cosa davvero sorprendente che hanno scoperto le aziende che hanno iniziato a sviluppare iniziative di Qualità anche spinte, come il Six Sigma, è che fornire la miglior Qualità possibile al cliente non costa di più, anzi...costa addirittura meno!

La ragione che spiega tutto questo sono i costi della non Qualità, i costi, cioè, che vanno a coprire tutti i problemi che nascono e si sviluppano a causa di una deviazione rispetto agli standard qualitativi approvati (costi delle rilavorazioni, costi degli scarti, costi della gestione del contenzioso con il cliente, costi di immagine, ecc.)

Fare le cose bene la prima volta può costare uno sforzo maggiore, almeno all'inizio, ma costa sicuramente meno dell'individuazione e della correzione di eventuali difetti.

giovedì 5 marzo 2009

Six Sigma: introduzione (2)

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

Le curve di distribuzione dei dati relativi ad un processo ci raccontano non solo quanto sta andando bene il nostro processo ma anche quali probabilità ci sono che le cose in futuro vadano come abbiamo previsto.

Chi si occupa di statistica, raggruppa queste probabilità in segmenti della curva di distribuzione chiamati deviazioni rispetto alla media.

Il simbolo utilizzato per indicare questa deviazione standard è la lettera greca "sigma".

Per ogni processo 1 sigma (caratterizzato dalla classica curva a forma di campana), la probabilità che un valore sia rappresentato da una deviazione standard dalla media è del 68.26%. La probabilità sale al 95.44% se parliamo di due sigma, al 99.73% nel caso di 3 deviazioni standard e del 99.994% se saliamo fino a 4 sigma.

Se il range di accettabilità del vostro prodotto, o limite di tolleranza, è a livello 4 sigma, dovreste, dunque, essere virtualmente sicuri di produrre materiale accettabile praticamente sempre. Verissimo ma questo vale, naturalmente, solo se stiamo parlando di un processo centrato e sotto controllo.

Sfortunatamente, però, potrete cercare di centrare il vostro processo finché volete ma lui tenderà sempre a spostarsi.

Dati sperimentali ci dicono che molti dei processi considerati "sotto controllo", in realtà, oscillano di ben 1,5 sigma da una parte e 1, 5 sigma dall'altra rispetto al valore centrato delle nostre variabili.

Questo significa che la vera probabilità che un processo con limiti di tolleranza 4 sigma produca materiale accettabile è solo del 98.76% e non del 99.994%.

Per raggiungere un output che rasenti la perfezione, dunque, la curva del nostro processo deve rientrare in tolleranze più ristrette, ecco perché l'obiettivo deve essere di sei sigma e non solo di quattro.

mercoledì 4 marzo 2009

Six Sigma: introduzione

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

I due concetti fondamentali che stanno alla base della metodologia Six Sigma sono l'utilizzo delle statistiche e la conoscenza della probabilità.

In parole semplici, questi due concetti si possono riunire nella frase: “Quali probabilità ci sono che ciò che ho pianificato accada sul serio?”

Il Sei Sigma si basa, essenzialmente, sulle misurazioni e sul miglioramento delle prestazioni, due pilastri che devono riuscire a condurci dove abbiamo pianificato di arrivare.

Tutto ciò che facciamo muta, anche se solo di pochissimo, rispetto a quello che abbiamo pianificato. Stabilito questo, è difficile che un risultato rispecchi esattamente le nostre intenzioni, tanto è vero che la maggioranza delle volte ragioniamo in termini di range di accettabilità o di limiti di tolleranza.

Proviamo a fare un esempio. Pensate a come potrebbero essere strutturate le vostre tolleranze in questi due esempi di istruzioni di lavoro:

“Tagliate una patata media in cubetti di mezzo centimetro” ed “Effettuate con il trapano due buchi del diametro di 5 mm nella staffa”.

Le tolleranze che andranno benissimo per i nostri cubetti di patata saranno assolutamente improponibili per i buchi nelle staffe.

Giusto?

Tra l'altro, ricordiamoci che le tolleranze vanno fissate anche in base agli strumenti che utilizziamo per lavorare. Con un banale coltello da cucina è difficile richiedere toleranze elevate.

Continueremo il nostro discorso con le riflessioni di domani.

martedì 3 marzo 2009

La struttura del TRIZ

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

Oggi vogliamo proporvi questo diagramma che abbiamo trovato in rete e che mostra come gli strumenti utilizzati nella metodologia TRIZ siano tutti collegati uni agli altri.

Al centro troviamo il problema da esaminare.

Ideality: la cornice più esterna del nostro diagramma è costituita dall'ideality (o facoltà di ideare le cose) che è in una posizione tale da circondare il problema ma da non poter intervenire direttamente su di esso.

Quest'area è composta dal rapporto di ciò che è utile su ciò che non lo è e sui costi.

Col tempo, se lavoreremo bene, ciò che è utile è destinato ad aumentare e ciò che non lo è deve diminuire, insieme ai costi.

Leggi dell'evoluzione dei sistemi tecnici: anche quest'area circonda il problema ma non può agire direttamente su di esso. Si riferisce a come i sistemi si sviluppano e si evolvono nel tempo.

Passiamo ora alla sfera che contiene quegli strumenti che possono essere applicati direttamente al problema:

Tecniche per combattere le contraddizioni: è il primo strumento che prenderemo in esame. In termini di metodologia TRIZ, una contraddizione è una situazione in cui, se un aspetto del sistema migliora, va a causare dei peggioramenti da un'altra parte.

Occorre, dunque, raggiungere una situazione di compromesso.

Metodi standard: nella metodologia TRIZ ci sono ben 76 standard. Uno standard, in questo ambito, non è altro che una soluzione ben precisa associata ad un certo problema.

Conoscenza degli effetti: questo terzo strumento consiste nel fatto che nella metodologia TRIZ sono stati acuratamente catalogati circa 2.500 effetti fisici, chimici e geometrici per fornire un utile database a chi, in futuro, si fosse trovato nella situazione di dover prevedere cosa sarebbe successo in certe condizioni.

ARIZ: è il nostro quarto e ultimo strumento. Si può definire come un algoritmo che, passo a passo, aiuta ad utilizzare tutti gli strumenti del TRIZ in modo armonioso.

lunedì 2 marzo 2009

Sistemi andon: cosa sono?

(Leggi tutte le riflessioni dello Staff di QualitiAmo sul forum di QualitiAmo - La Qualità gratis sul web)

Nel Giappone antico, l'"andon" era una lanterna di carta verticale, aperta sopra, nella quale veniva posizionata una candela.

Veniva utilizzato come torcia, come segnale visibile a distanza e anche come insegna commerciale.

Nel mondo della Qualità odierna, invece, l'Andon non è altro che uno strumento visuale utilizzato all'interno di alcuni processi.

Ad esempio, una luce verde accesa che segnala che tutto va bene o, al contrario, una luce rossa che indica che bisogna fermare il processo è un Andon.

I sistemi Andon sono tra i principali elementi della metodologia di Controllo della Qualità denominata Jidoka.

Servono per dare subito la possibilità a chi sta lavorando sul processo di individuare se qualcosa non va per il verso giusto e di intervenire.

Questi sistemi vengono impiegati, solitamente, laddove ci possa essere un problema di carenza di parti, di malfunzionamento di alcuni strumenti, di necessità di manutenzione o di mancanza momentanea di sicurezza.

Il lavoro viene fermato fino a quando non si trova la soluzione per risolvere il problema.

Questi sistemi possono essere collegati ad un database in modo da poter essere studiati in un'ottica di miglioramento continuo cercando, così, di capire l'andamento delle problematiche.

Chiudiamo con una curiosità: nello stabilimento Toyota di Georgetown, nel Kentucky, i lavoratori utilizzano questo tipo di sistemi più o meno 2.000 volte alla settimana e questo fa di Toyota uno dei marchi più affidabili al mondo.